INKplant: Die Zukunft der regenerativen Medizin liegt im 3D-Druck

19 Partner – Universitäten, Forschungseinrichtungen, Unternehmen und Krankenhäuser – aus sieben Ländern arbeiten in dem Projekt INKplant zusammen, um neue Lösungen für die Herstellung personalisierter Implantate zu finden. Das multidisziplinäre Team kombiniert dabei verschiedener Biomaterialien und 3D-Drucktechnologien.

Das ambitionierte Projekt ist mit einem Budget von 6 Millionen Euro ausgestattet. Im Kern geht es um die Entwicklung patientenspezifischer Implantate durch die Kombination unterschiedlicher Biomaterialien und modernster Technologien. Hochauflösende Fertigungstechnologien (lithografische Keramikherstellung und 3D-Multimaterial-Inkjetdruck) sowie neue Auswertungsverfahren sollen individuell angepasste, maßgeschneiderte Implantate für Patienten ermöglichen.

Derzeit werden medizinische Implantate zur Gewebereparatur hauptsächlich in Standardgrößen und -formen aus anorganischen, nicht resorbierbaren Materialien hergestellt. Sie werden vom Körper als Fremdmaterial wahrgenommen. Im Gegensatz dazu will INKplant die Herstellung von individuell angepassten Implantaten mit verbesserter biomechanischer Leistung und Bioverträglichkeit ermöglichen. Das AUVA Forschungszentrum, Ludwig Boltzmann Institut für Experimentelle und Klinische Traumatologie, nimmt diese Aspekte genau unter die Lupe nehmen. Im Rahmen von INKplant untersuchen die Wissenschaftler am LBI Trauma, wie Zellen auf die gedruckten Materialien reagieren. Defekte sollen nicht nur repariert, sondern unter Einbindung der körpereigenen Zellen regeneriert werden.

Kürzere Rehabilitationszeiten und geringere Gesundheitskosten

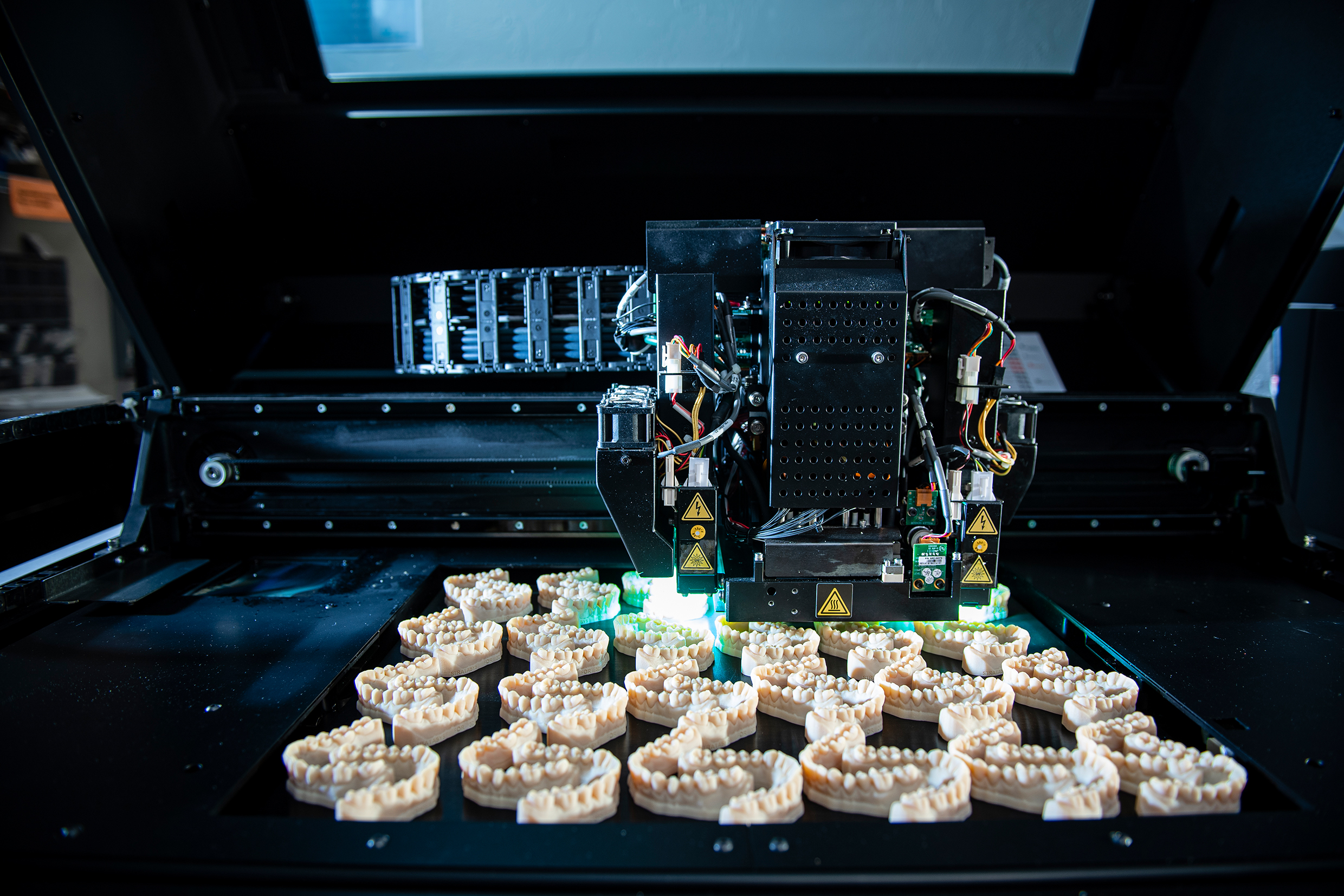

Die Projektpartner arbeiten an vier verschiedenen Anwendungsbeispielen: Defekte des Meniskus, Defekte von Gelenksknorpel und -kochen, Gaumendefekte und patientenspezifische Implantate für die zahnmedizinische Rehabilitation.

Die höhere Biokompatibilität der Materialien und die im Forschungsprojekt skizzierten Methoden sollen sowohl die den Umfang chirurgischer Eingriffe verringern, als auch Komplikationen, die bei der Verwendung von herkömmlichen Prothesenkomponenten entstehen, reduzieren. Daraus resultiert eine enorme Verbesserung der Lebensqualität der betroffenen Patienten.

Durch die hohe Komplexität und Detailgenauigkeit bei der Materialherstellung berücksichtigt INKplant die Komplexität der Regeneration von verschiedenen Gewebsarten im Körper. Darüber hinaus arbeiten die Wissenschaftler daran, Behandlungen für herausfordernde medizinische Probleme als Massenproduktion zu ermöglichen. Mit diesen Beiträgen zielt INKplant darauf ab, die Kosten im Gesundheitswesen und die Dauer der Rehabilitation zu reduzieren.

Ermöglicht wird dies durch das im Projekt entwickelte hybride additive Druckverfahren. Die Implantate sind Materialien, die das biologische und mechanische Verhalten des Weich- und Hartgewebes nachahmen.

Patientenspezifische Implantate für die dentale und orale Rehabilitation.

INKplant bietet einen neuen Ansatz für die orale Rehabilitation in Fällen, in denen nicht genügend Hart- und Weichgewebe vorhanden ist, um ein Zahnimplantat zu setzen.

Bei mangelnder Nutzung kommt es bei Knochen schnell zu einer Rückbildung. Besonders deutlich ist das im Kieferbereich zu beobachten: Nach der Extraktion von Zähnen wird der Kieferknochen durch natürliche Umbauprozesse in seiner Höhe reduziert. Durch das Fehlen von Knochensubstanz wird der Sitz von Zahnersatz erheblich beeinträchtigt und das Einsetzen von konventionellen Zahnimplantaten erschwert.

Mit Fortschritten in der Bildgebungstechnologie und in der Materialwissenschaft besteht nun die Möglichkeit, ein auf den Patienten abgestimmtes Knochenimplantat im 3D-Druck aus einer Kombination von biokompatiblen Materialien herzustellen. Mit dem gewählten Materialmix soll ein mplantat realisiert werden, das neben der erforderlichen mechanischen Stabilität auch optimierte Oberflächeneigenschaften aufweist, um die Gewebsintegration und die Wundheilung zu beschleunigen. Das verringert die Wahrscheinlichkeit von Frühkomplikationen. Nach der Implantation wird die Oberfläche des Implantats von körpereigenen Zellen besiedelt und teilweise in Knochensubstanz umgebaut, was die Integration fördert und zu einer langfristig stabilen Verankerung des Implantats führt.

Das Ziel ist ein neuartiges Implantatdesign, das die Rehabilitation von Patienten mit Kieferrückbildung in einem kurzen Eingriff unter Lokalanästhesie mit einer schnellen Einheilung und einer hohen Erfolgsrate ermöglicht. Diese innovative Lösung hat das Potenzial, den derzeitigen Standard der Oberflächeneigenschaften von enossalen Implantaten neu zu definieren und zum neuen Goldstandard zu werden.

Ein hervorragendes Team mit Blick in die Zukunft

INKplant wird durch das österreichische Forschungsunternehmen PROFACTOR koordiniert. Das Konsortium umfasst Experten aus den Bereichen Geweberegeneration, Biomaterialien, 3D-Druck, Standardisierung und Bioethik, Weltmarktführer aus der additiven Fertigung, wie die Unternehmen Lithoz und Stratasys, sowie vier Universitätskliniken.

Ausbildung wird der Schlüssel für die zukünftige Anwendung der Ergebnisse von INKplant sein. Daher wird sich das Projekt an der Ausbildung der nächsten Generation von Wissenschaftlern und Technikern durch Workshops und Kurse beteiligen und versuchen, Schülerinnen und Schüler für technische Berufe zu begeistern.